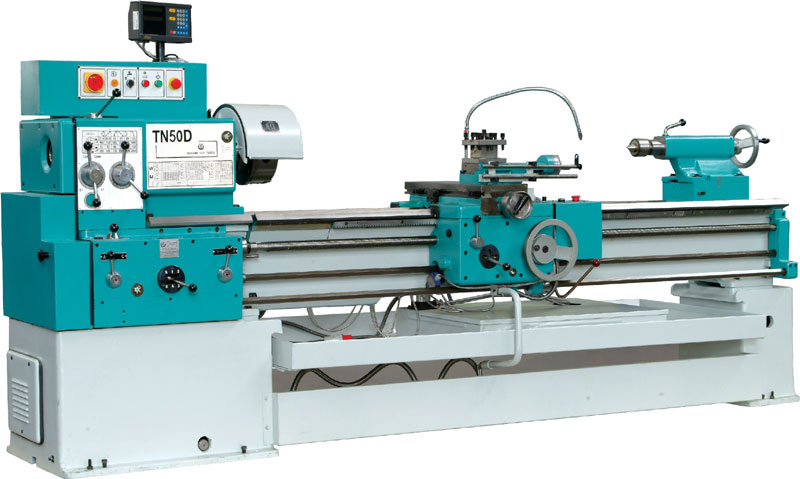

معرفی دستگاه ماشین تراش

به دلیل تولید اقتصادی با دقت بالا و کیفیت، دستگاه تراش را در فرم ها و شکلهای مختلفی میسازند. اکثر قطعات ماشین آلات دارای مقاطع دایرهای بوده و قابل تولید با دستگاه تراش میباشند و از طرفی به منظور ارزان بودن و سرعت بالای تراشکاری نسبت به سایر روش ها استفاده از دستگاه یا ماشین تراش یک روش معمول و پر استفاده در صنعت میباشد.

وظیفه اصلی

وظیفه اصلی ماشین تراش، تغییر در اندازه قطعات، فرم آنها، پرداخت کاری قطعات با یک یا چند عمل برش با تنظیم رنده تراش است. با سوار کردن وسائل و دستگاه های یدکی روی ماشینهای تراش دامنه فعالیت آن بسیار گسترش پیدا کرده بطوریکه میتوان به وسیله آنها عملیات مختلفی انجام داد مثلاً با قرار دادن ابزارهایی مانند برقو، قلاویز و مته عملیاتی چون برقوکاری، قلاویززنی و سوراخکاری روی ماشین تراش به سادگی انجام پذیر میباشد.

عملیاتی که می توان به وسیله ماشین های تراش انجام داد :

۱- عملیات روتراش که شامل: پیشانی تراشی، روتراشی، آج زنی، پیچ تراشی خارجی، فرم تراشی، گاه گیری.

۲- عملیات داخل تراش شامل: سوراخکاری، داخل تراشی، پیچ تراشی، فرم تراشی داخلی، گاه گیری داخلی.

اساس ماشین های تراش

بطور کلی اصول اساسی ماشین های تراش بر مبنای عمل فلز تراش پایهگذاری شدهاست و نیز عمل فلز تراشی با ماشین های تراش سبب برداشت براده توسط لبه برش دنده و حرکت برادهها در طول سطح براده رنده میباشد. در تمام عملیات فلز تراشی مانند تراشکاری، سوراخکاری، فرزکاری یا اره کاری براده تولید خواهد شد. در این حالت نیرویی برابر بیست تن بر اینچ مربع وارد میشود، که این مقدار نیروی زیاد باعث کشش و تغییر فرم فلز و میز ایجاد حرارت میشود و حرکت براده در طول سطح برش سبب اصطکاک شده و این مقدار اصطکاک در لبه برش رنده تولید حرارت میکند، که این خود یک عامل مهم در هنگام براده برداری است.

انواع ماشین تراش

ماشین تراش رایج ترین ماشین ابزاری است که در عملیات تولید در مقیاس کوچک بکار می رود. انواع دیگر ماشین تراش نیز وجود دارد. در عملیات تولید در مقیاس متوسط بطور گسترده ای از ماشین سری تراش استفاده می شود. در این ماشین بجای پس دستگاه برجک شش گوش و چرخانی قرار دارد که به کمک پیچ جلوبر در طول بستر به حرکت در می آید.

ماشین تراش های خودکار ( تک محوری و چند محوری ) برای تولید انبوه قطعات کوچک از میله های استوانه ای مناسب اند. حرکت های مختلف در این ماشین ها به کمک بادامک هایی که به همین منظور تراشیده شده اند کنترل می شود. کلیه عملیات، از جمله تغذیه تدریجی ماده اولیه به درون گیره فشنگی، از طریق سوراخی که در محور اصلی تعبیه شده، بطور خودکار انجام می شود. فقط در هنگام تعویض میله ماده اولیه، ماشین نیازمند مراقبت است.

ماشین داخل تراش عمودی

برای تراش قطعات سنگین، یا قطعاتی با قطر زیاد، ماشین تراش با محور افقی مناسب نیست. محور اصلی چنین ماشین هایی باید بسیار بالا برده شود در این صورت تراشکار به آسانی نمی تواند قطعه کار و قلم را به دستگاه ببندد. از سوی دیگر بستن قطعه کار به صفحه نظام، یا بستن آن بین ۲ مرغک بسیار دشوار خواهد بود.

بدین سبب برای تراشیدن این نوع قطعات از ماشینی به نام داخل تراش عمودی استفاده می شود که طبق همان اصول ماشین تراش افقی قطعه کار می چرخد (حرکت C`) و حرکت پیشروی به طور پیوسته و خطی به قلم داده می شود. حرکت پیشروی ممکن است در امتداد عمود بر محور چرخش قطعه کار (حرکت X)، یا به موازات آن (حرکت Z) نیز باشد. در این ماشین ها قلم های تک لبه ای به کار می روند که به قلم گیرهایی شبیه قلم گیر چهار طرفه ولی بدون قابلیت تقسیم سریع، بسته می شوند.

ماشین داخل تراش افقی

آخرین ماشین از مجموعه ماشین هایی که در آنها از قلم های تک لبه ای استفاده می شود و حرکت اصلی چرخشی دارند ماشین داخل تراش افقی است. این نوع ماشین غالباً در مواردی بکار می رود که به تراشیدن سوراخ داخلی در قطعه کارهای بزرگ غیر استوانه ای نیاز است.

به طور کلی وقتی گفته می شود که ماشینی عمودی یا افقی است، منظور نشان دادن امتداد محوری است که حرکت اصلی ماشین را تأمین می کند. بنابراین در ماشین داخل تراش افقی محور اصلی افقی است. ویژگی اصلی این ماشین آن است که بر خلاف داخل تراش عمودی، در این ماشین قطعه کار در حین ماشین کاری ثابت است.

ماشین صفحه تراش

این نوع ماشین بر خلاف ماشین تراش دارای حرکت اصلی رفت و برگشت خطی است. با حرکت رفت و برگشت متوالی که رنده را حمل میکند قطعه کار تراشیده میشود. امروزه با به روی کار آمدن ماشینهای کنترل عددی کاربرد این ماشین آلات بسیار محدود شدهاست.

انواع ماشین صفحه تراش

ماشینهای صفحه تراش دو نوع اصلی میباشند:

۱ – ماشین صفحه تراش لنگی

۲ – ماشین صفحه تراش هیدرولیک

معمولاً برای تراش کارها از نظر فرم و اندازه ماشینهای صفحه تراش را به انواع مختلف به شرح ذیل میسازند:

۱ – ماشین صفحه تراش معمولی (کورس کوتاه)

۲ – ماشین صفحه تراش دروازهای (کورس بلند)

قسمتهای اصلی ماشین صفحه تراش معمولی

- بدنه

- میز

- کشاب

- جعبه دنده اصلی

- مکانیزم حرکت پیشروی

- کلیدها و اهرمهای راه انداز

- کلهگی

- رنده گیر

- اهرمهای اتومات میز

- سوپرتهای افقی و عمودی

- الکتروموتور

ماشین صفحه تراش دروازه ای

از این دستگاه جهت تراش قطعه کارهایی استفاده می شود که دارای طول نسبتا بلندی هستند. در این ماشین آلات حرکت اصلی در برش را میز ماشین تامین می کند و تنظیم بار توسط ابزار صورت می گیرد. طول کورس ماشین های صفحه تراش دروازه ای بین ۱ تا ۵ متر است.

به سبب محدودیت طول حرکت و طول طره بازو در صفحه تراش معمولی تراش سطوح قطعات بزرگ با صفحه تراش دروازه ای انجام می شود با اعمال حرکت اصلی خطی به قطعه کار (حرکت X) و حرکت پیشروی قلم درامتداد عمود بر آن (Y یا Z) در صفحه تراش دروازه ای این مسأله حل می شود. حرکت اصلی معمولاً از طریق شانه و پینیون انجام می گیرد و نیروی محرک پینیون از موتور الکتریکی دور متغیر تأمین می شود.

اهمیت تنظیم ماشین های تراش

در عملیات تراش، ماشین کاری به طور صحیحی انجام نخواهد گرفت مگر اینکه ماشین ها قبلا به طور دقیق تنظیم شده باشند. از طرف دیگر قطعات کار را می بایستی به طور مناسب روی ماشین قرار داده و پس از تنظیم صحیح آن را در جای خود محکم نمود. به علاوه تراشکار باید قادر به انتخاب وسیله مناسب جهت بستن و نگه داری قطعات کار روی ماشین باشد.

بعد از اینکه کار به طور صحیح و مناسب روی ماشین تراش سوار شد مرحله بعد انتخاب و سوار کردن صحیح رنده راست تراش روی ماشین می باشد. انجام این عمل و نوع فلزی که باید تراشکاری شود، شکل رنده ای که باید سنگ زده شود و نیز زوایایی که برای تراش لازم است بسیار مهم هستند.