دستورالعمل رنگ کاری و حفاظت در برابر زنگ زدگی

الف) به منظور افزایش چسبندگی رنگ و ایجاد پوشش مناسب بر روی سطوح فلز، ضروری است مراحل سه گانه چربی زدایی ،زنگ زدایی ، فسفاته کاری بر روی قطعات اعمال گردد.

ب) رنگ کاری : سازنده با توجه شرایط اقلیمی و نوع کاربری قطعه، باید نوع رنگ و ضخامت پوشش را انتخاب نماید.

بعد از رنگ آمیزی آزمونهایی بر روی قطعه انجام شده و در صورت موفقیت آمیز بودن آین آزمونها ، رنگ آمیزی قطعه قابل قبول خواهد بود.

1.شستشو

چربی زدایی

به منظور رفع روغن ، چربی ،گریس و غبار موجود برروی سطح قطعات ، عملیات چربی گیری جهت زدودن آلودگی های مزبور صورت می پذیرد.

چربی گیری بصورت سرد : به دلیل وقت گیر بودن و ضعف کیفیت در این صنعت مطرح نمی باشد . در روش الکتریکی حجم سرمایه گذاری اولیه بسیار زیاد است و همچنین با توجه به مصرف الکترولیتها ،مقرون به صرفه و اقتصادی نیست.

طریقه شستشوی گرم با مواد قلیایی : به دلیل کم هزینه بودن،سرمایه گذاری اولیه کم و… در صنایع فلزی بیشتر مورد توجه بوده و امروزه در صنایع قطعه سازی متداول می باشد.

شستشو برای زیرسازی

چربی زدایی با محلولهای قلیایی

آلودگی های چرب روی سطح قطعات فلزی ، بوسیله پاک کننده های قلیایی حل شده و تشکیل محلول امولسیونی می دهد. با دور کردن قطعه از محلول امولسیونی ،تماس آب با سطح قطعه برقرار شده و قطعه آب پذیر می شود . تأیید و کیفیت چربی گیر های قلیایی به عوامل مختلف از جمله اشکال هندسی قطعه ، نوع چربی و غلظت آن، حلالیت چربی بستگی مستقیم دارد .

معرفی شیوه های چربی گیری رنگ کوره ای :

1-چربی گیری به شیوه پاششی ( مورد استفاده در صنعت قطعه سازی )

با توجه به اینکه این روش با استفاده از پمپ و نازل با خروجی 15 تا 20 لیتر در دقیقه صورت می پذیرد ،روش سریعی بوده و حدود 5-3 دقیقه طول خواهد کشید .

2-چربی گیری به شیوه غوطه وری

در این روش قطعات درون وان های پر شده از محلول مواد چربی گیر قلیائی قرار می گیرند . با تعبیه یک مدار گردشی روی وان، محلول را بطور مداوم به هم زده تا علاوه برا ایجاد یکنواختی در محلول ، یک اغتشاش در وان جهت تسریع عملیات چربی گیری ایجاد نماید .

2.رنگ آمیزی

پس از اجرای چربی گیری ، زنگ زدائی و فسفاته کاری ، بایستی با انتخاب رنگ مناسب و استفاده از روش صحیح رنگ کاری ، طول عمر قطعه را بیمه نمود . بدین منظور با توجه به شرایط، پوشش رنگ مناسب بر روی قطعات اعمال می گردد.

انتخاب رنگ :

با توجه به شناخت گروه رنگ ها و برای انتخاب رنگ مناسب در شرایط جغرافیایی معین ، با توجه به دوام مورد نیاز و با استفاده از جدول زیر رنگ انتخاب می شود:

برای دوام بیشتر از 25 سال :

رنگ پلی اورتان ، الکیدی ، اپوکسی و پیگمان با میانگین ضخامت 120-100 میکرون

برای دوام بین 10-20 سال :

رنگ اپوکسی کولتاژ-اپوکسی دو جزئی با میانگین ضخامت 150-85 میکرون

ضخامت کم برای محیط هایی با شرایط مناسب و سطح آلودگی پایین و ضخامت بالا برای محیط با شرایط سخت و در مجاورت مواد خورنده شیمیایی و همچنین شرایط مرطوب در نظر گرفته می شود. رنگ قطعه نبایستی براق در نظر گرفته شود.

تأثیر دما و زمان بر انعطاف و سختی رنگ کوره ای

در رنگهای صنعتی با توجه به حلال ها و سخت کننده های رنگ ، دما و زمان مشخصی جهت خشک کردن مورد نیاز است که معمولاً توسط سازندگان رنگ اعلام می شود . برای کاهش زمان خشک کردن و همچنین جهت کامل تر شدن فعل و انفعالات ، رنگ را توسط دمای مناسب در محیط کوره ای خشک می کنند.

به طور مثال در کوره ای بطول 21/5 متر ، زمان پخت رنگ 10 تا 12 دقیقه ای در دمای 180 درجه و سرعت حرکت 130cm در دقیقه می باشد.

در دمای بالا، رنگ تا آخرین حد فرورفتگی های سطح نفوذ کرده و باعث استحکام و سختی رنگ می شود .

شیوه های متداول رنگ آمیزی

شیوه های متداول رنگ آمیزی بشرح زیر می باشد :

1-پیستوله بادی

2-پیستوله بدون باد فشار بالا

3-پیستوله الکترواستاتیکی

(شیوه سوم به لحاظ کیفیت بالا در صنعت قطعه سازی پر کاربردترین روش می باشد.)

-رنگ آمیزی با پیستوله بادی با فشار عادی

در این نوع رنگ آمیزی ، قطعه تمیز و خشک شده توسط پیستوله بادی معمولی رنگ کاری و سپس جهت خشک کردن وارد کوره می شود.برای ضخامت های بالای رنگ ، لازم است قطعه چندین بار رنگ کاری شود . در این روش شیوه نفوذ رنگ روی قطعه خوب نبوده و کنترل ضخامت رنگ در نقاط مختلف سطح امکان پذیر نیست.

رنگ آمیزی با پیستوله بدون باد فشار بالا و پیستونی (ایرلس)

در این شیوه رنگ با هوا تماس نداشته و در یک مخزن بزرگ برای مصرف آماده می شود.مخزن دارای همزن بوده و بهوسیله یک گرمکن اتوماتیک ، دمای رنگ را ثابت نگه می دارد. رنگ گرم با فشار زیاد بر سطح قطعه برخورد نموده و در فرو رفتگیهای سطح نفوذ می نماید.

در این روش ایجاد ضخامت های بالای رنگ در یک مرحله امکان پذیر می باشد. کنترل ضخامت رنگ در نقاط مختلف سطح امکان پذیر تر از شیوه قبلی است . از نظر اقتصادی برای صنعت قطعه سازی مقرون به صرفه می باشد.

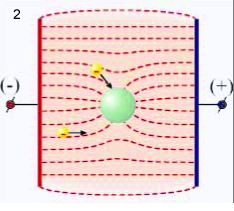

-رنگ آمیزی با پیستوله الکترواستاتیکی با رنگ کوره ای پودری

در این روش رنگ در مخزنی که در حالت چرخشی می باشد به صورت بالا و پایین و قلیانی سیرکوله می شود سپس توسط یک فشار شکن ، رنگ وارد شلنگ های خروجی شده و در سر گانهای پاشش باردار شده و بصورت الکترواستاتیک به قطعه می رسد .(قطعه بار صفر و رنگ بار مثبت دارد.)

قطعه عمل جذب رنگ را تا زمانی که از لحاظ عایقی ضخامت رنگ به حد لازم برسد ادامه می دهد . در نتیجه ضخامت رنگ در تمامی نقاط قطعه یکنواخت و یکدست بوده و تلفات رنگ بسیار کم می باشد. در این شیوه از لحاظ کیفی بهترین رنگ حاصل می شود ولی از لحاظ سرمایه گذاری و هزینه نگهداری، برای خطوط تولید انبوه پیشنهاد می گردد.

در کلیه شیوه های پاششی نیاز به دستگاه های جذب ذرات معلق می باشد. تجهیزات کابین پاشش، آلودگی هوا را کاهش داده و کیفیت رنگ کاری را بهبود می بخشد.

3.حرارت دهی

چه روش هایی برای حرارت دهی رنگ کوره ای وجود دارد؟

1.پیش گرما: ابتدا قطعه به اندازه مورد نیاز حرارت داده می شود سپس به روش افشانه رنگ آمیزی شده و کمتر از 3 دقیقه آماده مرحله سرد کردن می شود.

مزایا:

1-چسبندگی بسیار بالای رنگ به قطعه .

2-مقاومت بالا در برابر کندگی ( خراش و جدا شدن)

3-مناسب برای قطعات داخل آب (جایگزین استیل) و قطعات برای کارکرد در شرایط سخت

4- لایه رنگ زیر کار سخت تر از رو کار

معایب :

1-نیاز به حرارت بالا (مصرف سوخت و انرژی بیشتر)

2-انجام آن به شیوه دستی دشوار است و نیاز به خط اتومات و یا نیمه اتومات دارد.

2.پس گرما: متداولترین روش در ایران است و در آن ابتدا قطعه رنگ آمیزی شده سپس تخت حرارت قرار می گیرد.

مزایا:

1-شیوه ساده تری است و آموزش آن به پرسنل راحت تر است.

2-به راحتی هم به روش دستی و هم اتومات قابلیت اجرا دارد.

3-امکان راه اندازی آن با هزینه های پایین تر هم امکان پذیر است.

4-چه به روش اتومات و چه دستی سرعت خروجی بیشتری دارد و تیراژ رنگ آمیزی بالاتری برخوردار است.

3.مشعل پاش: در این روش تفنگ دستگاه در حالی که پودر رنگ را به سمت قطعه کار می پاشد همزمان شعله را به سمت قطعه پرتاب می کند و رنگ را می پزد.

مزایا :

1-قابلیت استفاده در نقاطی خارج از شهر

2- بدون نیاز به برق ( دارای کمپرسور بنزینی و یا دیزلیست)

3-بدون نیاز به کوره

معایب:

1-مقاومت بسیار پایین رنگ در برابر کندگی و خش

2-بلند شدن یکپارچه رنگ ( در صورت بلند شدن قسمتی از پوشش بقیه بصورت یکپارچه بلند می شود)

3-سرعت عملیاتی پایین ( با اینکه مرحله پخت در کوره حذف شده اما باز هم از دو روش بالا بسیار کندتر است )

4. مادون قرمز: در این روش ابتدا رنگ آمیزی توسط پیستوله، گان و یا ربات انجام می پذیرد سپس قسمت رنگ شده یا قطعه زیر لامپ مخصوص(مادون قرمز) قرار میگیرد تا سخت گردد .

مزایا :

امکان رنگ آمیزی قطعات بزرگتر از سایز ورودی کوره های پخت

امکان رنگ آمیزی قسمتی از یک قطعه بزرگ

امکان رنگ آمیزی قطعاتی که به دلیل داشتن مواد قابل اشتعال و یا لوازم و ملحقاتی که با حرارت کوره آسیب میبینند (مانند رنگ آمیزی یک گلگیر اتومبیل و پخت آن بدون آسیب دیدن سایر اجزا)

امکان اجرا در فضای کوچک و نیاز به لوازم کمتر

عدم نیاز به کوره

معایب :

1-سرعت کار پایین تر

2-در صورت نیاز به تیراژ کار بالا هزینه زیادی در بردارد هم جهت خریداری لوازم اضافه و هم مصرف برق بالا

3-برای رنگ کوره ای مایع کیفیت خوبی دارد اما برای پودر سطح رنگ خوب اما چسبندگی پایین تری از سایر روش ها دارد ( زودتر خش برمی دارد).