رنگ پودری الکترواستاتیک (قسمت سوم)

پس يونيزاسيون و پوشش مجدد قسمتها:

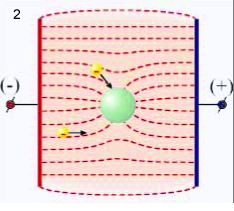

فرآيند پس يونيزاسيون در امر فرآيند امر پاشش رنگ پودري به دلايل زير ايجاد اختلال ميكند. تجهيزات سيستم كورونا بوسيله 1-كاهش مبادله مناسب و 2- محدوديت توانايي پوشش مناطقي در قفس فارادي بطور مناسب.يونهاي مثبت بيشترين دليل پس يونيزاسيون در فرآيند كورونا ميباشد و بنابراين تعداد زيادي از يونهاي آزاد دليلي براي مشكلات بالا ميباشد.

قسمتهاي دوباره پاشش شده در رنگ پودري بيشترين چالش را در جاهايي كه يونهاي آزاد برخورد منفي دارند ايجاد ميكنند. در اين مورد ما سعي ميكنيم لايه دومي را بر روي لايه اول پاشش شده اعمال كنيم.

مشكل از آنجا ناشي ميشود كه يونهاي توليد شده بوسيله كورونا بين گان و قطعه با چگالي بيشتري از ذرات پودر حركت ميكند.يونهاي آزاد به صورت بسيار صحيح راهشان را به سمت قطعه ادامه داده و باعث ازدياد شارژ لايه پاشش شده قبلي ميگردد.

لايه پاشش شده بسيار نارساناتر از لايه پاشش نشده ميباشد. بنابراين شارژ ايجاد شده توسط يونهاي مثبت در سطح قطعه پوشيده شده راهي براي نشت كردن ندارد.

در هنگامي كه ذرات پودر به سطح قسمتي كه دوباره پوشيده ميشودحركت مي كنند، پوششي كه قبلا ايجاد شده است داراي شارژ زيادي ميباشد.

ذرات پودر پاشيده شده و يونهاي آزاد سريعاً شارژ لايه قبلي را به ميزان زيادي افزايش ميدهد و باعث پس يونيزاسيون ميشود، در حقيقت پس يونيزاسيون ممكن است قبل از آنكه اولين ذرات پودر به سطح فلز برسند ايجاد شده باشد و همان طور كه قبلاً نشان داده شد هنگامي كه پس يونيزاسيون اتفاق ميافتد، توسعه و كار آيي انتقال به مقدار زيادي كاهش مييابد.

به اين دليل است كه اغلب در هنگام پوشش مجدد قطعات به مشكل برميخوريم.

يك روش تجاري تسهيل عمليات پوشش مجدد و بهبود نفوذ در قفس فارادي كم كردن ولتاژ گان است.

كاهش ولتاژ گان موارد زير را كاهش ميدهد.

1ـ قدرت ميدان الكتريكي در مجاورت سطح قطعات

2ـ قدرت ميدان الكتريكي در روي گان

كاهش ميدان الكتريكي در مجاورت سطح قطعات در بين نيروي الكتريكي كه ذرات پودر را به سمت لبههاي حفره ميراند نتيجه بهتري بر پاشش قفس فارادي ميشود.

ولتاژ كم بر روي گان باعث ايجاد تعداد كمتري از يونهاي آزاد در فضاي گان و قطعه ميشود. كه تشكيل فرآيند پس يونيزاسيون را كند نموده و نفوذ بهتري رادر قفس فارادي باعث ميشود.

ضخامت فيلم كمتري ايجاد شده و باعث كيفيت نهايي كار ميشود.

متاسفانه كاهش ولتاژ گان بطور دستي هميشه يك راه حل مطلوب نيست. براي مثال آن نميتواند در يك گان اتوماتيك وظيفه سادهاي تلقي شود. بعلاوه ولتاژ گان به چه مقدار بايد كم شود تا ما به اهداف خود براي بهينه كردن كار آيي فرآيند برسيم.

مشكلات مرتبط با تنظيم دستي ولتاژ گان ما را بسوي تكنيكهاي پيشرفتهتري در مبارزه با پديده پس يونيزاسيون و رسيدن به يكنواختي و كيفيت نهايي بهتر رهنمون ميكند.

اين تكنيكهاشامل:

1ـ كنترل اتوماتيك ولتاژ گان

2ـ دستگاههاي جمع كننده يونهاي مثبت مي باشد.

هر دو تكنيك به كاربران اجازه ميدهد تا كيفيت نهايي كارشان را با حذف كاهش يونهاي بين گان و قطعه افزايش دهند.

كنترل اتوماتيك جريان

اصول عمليات كنترل اتوماتيك جريان (ACC)

تنظيم اتوماتيك ولتاژ گان جهت حفظ قدرت ميدان الكتريكي بين گان و قطعه در بهترين سطح خود ميباشد.

براي درك بهتر اينكه چرا ACC فرآيند پاشش رنگ پودري را بهبود ميبخشد؛ درك مفاهيم اهم (U=IR) و مفهوم خط فشار در تجهيزات پاشش رنگ پودري مهم ميباشد.

خط فشار رابطه بين جريان گان و ولتاژ واقعي در نوك الكترود سر گان ميباشد.

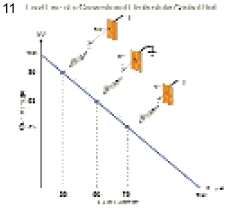

خط فشار يك گان كورونا در شكل 11 نشان داده شده است. هر چه فاصله بين گان و قطعه بيشتر باشد،جريان بين گان و فضاي بين گان و قطعه بيشتر خواهد بود. آنچه در بحث ما مهم است اين است: هرچه ما گان را به قطعه نزديكتر كنيم مقاومت فضاي بين گان و قطعه كمتر ميشود و جريان گان بيشتر ميگردد. مسلم است كه جريان گان به تعداد يونهاي آزاد توليد شده بوسيله كورونا انتقال مييابد تعداد يونهاي آزاد جريان يافته به قطعه براي فاصله 13 اينچي بين گان و قطعه مشخصاً بزرگتر از تعداد يونهاي جريان يافته به سوي قطعه در فاصله 10 اينچي ميباشند.

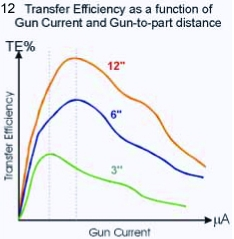

شكل 12 به طور تقريبي رابطه بين كار آيي انتقال فرآيند پاشش پودر و جريان گان را براي يك نرخ ثابت جريان پودر و سرعت نقاله و فاصله بين گان و قطعه در 3، 6، 12 اينچ بيان ميكند.

روشن است كه براي فاصله بين گان و قطعه از 6 تا 12 اينچ ماكسيمم كارآيي مبادله بدست ميآيد. در فاصله 13 اينچ حداكثر كار آيي ميادله در تنظيم جريان كمتر حاصل ميشود. اين اختلاف ميتواند براحتي در مورد مثال سطل آب تشريع گردد.

اگر ما يك سطل خالي داشته باشيم و سعي كنيم آن را با شلنگي كه در ارتفاع 10 فوتي قرار دارد پر نماييم بخشي از آب به خارج از سطل پاشيده شده و تنها بخشي از آب در داخل سطل جمع ميگردد و مدت زماني طول ميكشد تا سطل سرريز گردد. حال اگر بخواهيم همان سطل را با همان شلنگ منتهي در ارتفاع 3 فوتي پر نماييم. بخش بيشتري از آب در داخل سطل جمع شده و زودتر سرريز ميگردد. با اين مقايسه كه سرريز شدن سطح نشاندهنده پس يونيزاسيون در لايه پودر ميباشد، ميتوان گفت هنگامي كه پودر را از گاني كه در فاصلة 10 اينچي از قطعه قرار داده شده است اسپري كنيم، خطوط ميدان الكتريكي در مناطق زيادي از قطعه توزيع ميشود و چگالي جريان يونهاي آزاد در هر واحد از سطح قطعه كم ميباشد.

بنابراين مدت زمان بيشتري براي شروع پس يونيزاسيون مورد نياز ميباشد. اگر ما گان رادر فاصلة 3 اينچي از قطعه قرار دهيم، دو فرآيند در گان كورونا اتفاق ميافتد:

1ـ يونهاي آزاد به طرف كانالهاي نزديكتر جريان يافته و باعث چگالي جريان بيشتري در هر واحد از سطح قطعه ميشود.

2ـ فاصلة كمتر گان تا قطعه سبب سطح جريان بيشتري شده كه در مثال ما مساوي با افزايش حجم آب از شيلنگ ميباشد، بنابراين در فاصلة 3 اينچي گان تا قطعه اگر جريان گان براي فاصلة 6 اينچ مناسب باشد، سبب توسعه سريع پس يونيزاسيون و كارآيي انتقال كمتر ميشود.

يك راه خوب براي فهم اينكه كار آيي انتقال در يك سطح جريان بالاتر كاهش مييابد اين است كه تصور شود هر اينچ مربع از سطح قطعه پذيراي تعداد بيشتري از يونهاي آزاد در يك فاصلة زماني ميگردد (با توجه به سرعت نقاله).

حداكثر كارآيي عمليات هنگامي بدست ميآيد كه ما پودر را در بالاترين كارآيي انتقال ممكن در تمامي طول زمان به قطعه اسپري كنيم. اگر جريان خيلي بالا باشد، ممكن است سريعاً پس يونيزاسيون انجام گردد كه آن قسمتي از زمان تخصيص داده شده پاشش با حداكثر كار آيي ميباشد.

نتايج آزمايشها نشان ميدهد كه در مورد فاصلة بين قطعه و گان سطوح جريان معيني باعث ايجاد بهترين كارآيي انتقال ميگردد. بنابراين اگر ابزاري در اختيار داشته باشيم كه به ما اجازه دهد به طور اتوماتيك جريان گان را در سطح بهينه تنظيم نماييم (بدون توجه به فاصله بين گان و قطعه) بهينهترين كارآيي را در فرآيند پاشش بدست خواهيم آورد. اين ابزار كنترلكننده اتوماتيك جريان (ACC) ناميده ميشود. با ACC، هنگامي كه فاصله بين گان و قطعه تغيير ميكند (مانند قطعاتي كه سطوح پيچيده دارند يا عمقهاي مختلفي در آنها وجود دارد) يونيت كنترل گان به طور اتوماتيك ولتاژ را براي رسيدن به سطح جريان بهينهاي بالا يا پايين ميبرد.

براي مثال، هنگامي كه يك كاربر قسمتهايي كه داراي كنجهاي پيچيده بر روي سطح ميباشند را رنگآميزي ميكند، ناخودآگاه گان را به قطعه نزديكتر ميكند تا بتواند پودر را به درون مناطق قفس فارادي هدايت نمايد. بدون ACC اين امر باعث افزايش جريان گان شده، چگالي يونهاي آزاد را در هر واحد از سطح قطعه افزايش ميدهد و باعث توسعه سريعتر پس يونيزاسيون ميگردد. ACC به طور اتوماتيك هر چه گان به قطعه نزديكتر شود، ولتاژ را كاهش ميدهد. نتيجتاً ACC :

1ـ جريان را در سطح بهينهاي حفظ ميكند كه مانع تشكيل يونهاي آزاد اضافه شود

2ـ قدرت ميدان را در مجاورت سطح قطعه كنترل مينمايد و با كاهش ولتاژ در نوك گان به نسبت فاصله گان تا قطعه پوشش بر روي نواحي قفس فارادي را تسهيل مينمايد.

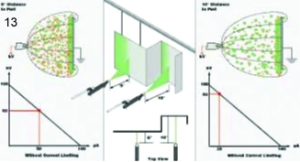

شكل 13، دو گان كورونا را در حال اسپري بر نواحي مختلفي از يك قطعه نشان ميدهد. به دليل مشخصات متفاوت هر قسمت، يك گان در فاصله 6 اينچي سطح و گان ديگر در فاصله 10 اينچي قرار دارد. در همان شكل ميتوان خطوط بار و سطوح جريان را در هر گان مشاهده كرد. گاني كه در فاصله 6 اينچي قرار دارد بيش از دو برابر جريان گاني را دارد كه در فاصله 10 اينچي قرار دارد. اين امر موارد ذيل را نتيجه ميدهد:

1ـ به وجود آمدن تعداد بيشتري از يونهاي آزاد در فضاي بين گان و قطعه

2ـ توسعة سريعتر پس يونيزاسيون

3ـ كاهش كارآيي انتقال، ضخامت فيلم و كيفيت نهايي

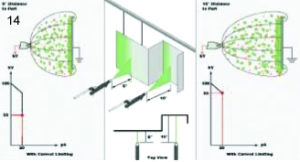

شكل 14، دو گان را در وضعيت مشابه قبل در حالت ACC نشان ميدهد. توجه كنيد كه سطح جريان و تعداد يونهاي آزاد در فاصله بين گان و قطعه در هر دو گان مساوي ميباشد. اين امر باعث بهينه شدن كارآيي انتقال و يكنواختي و كيفيت نهايي كار ميگردد.

به طور خلاصه، كنترل اتوماتيك جريان گان فرآيند پس يونيزاسيون را به تأخير مياندازد.

1ـ با كنترل ايجاد يونهاي آزاد در نوك گان و قدرت ميدان الكتريكي در سطح قطعه فرآيند پاشش رنگ پودري را بهينه ميسازد.

2ـ كارآيي انتقال را در فاصلة بين گان و قطعه حداكثر ميكند.

3ـ نفوذ در گوشهها و كنجها را تسهيل ميكند.

4ـ يكنواختي و كيفيت نهايي كار را افزايش ميدهد.

5ـ عمليات پاشش مجدد را تسهيل ميكند.

اگرچه تنظيم جريان مشابه ممكن است براي تمام دستگاهها بهينه نباشد، سيستمهاي كنترل و فرآيند پيشرفته PLC ميتوانند كارآيي عمليات پاشش را با تنظيم اتوماتيك جريان با توجه به مقدار ريزش پودر، سرعت نقاله و پارامترهاي ديگر عمليات ارتقاء بخشند.